El primer vehículo fabricado íntegramente en aluminio y verdaderamente significativo en la historia del automóvil, es el Panhard Dyna de 1953 y que empezó su producción a partir de 1954.

Aunque el aluminio en la fabricación de automóviles tiene su origen en el empleo para desarrollar diferentes elementos mecánicos, su uso más generalizado se centraba en la fabricación de bloques de motor, culatas, elementos de refrigeración, etc., por sus buenas cualidades para la evacuación de calor de dichos elementos y fácil mecanización.

La firma Rover, influenciada por la crisis económica provocada por la segunda guerra mundial y por el excedente de aluminio, después de la contienda se vio obligada a utilizar este material en sus vehículos.

En los últimos años, su aplicación se a generalizado, gracias a su escaso peso y a su elevada rigidez, éste material, es capaz de mejorar su comportamiento, logrando excelentes relacionales peso-potencia y mejorando notablemente el comportamiento dinámico.

Hasta hace unos años, únicamente vehículos de cierta exclusividad, como los modelos de Ferrari, Honda NSX o el Jaguar XJ 220 montaban este tipo de carrocerías, en la última década el aluminio se ha incorporado a los elementos de la carrocería de forma predominante.

El aluminio, es el metal más utilizado en la fabricación de automóviles actuales después del acero.

Vehículos fabricados en grandes series como el Audi A8, Audi A2, el BMW Serie 5 y el Renault Vel-Satis, son ejemplo de estructuras total o parcialmente construidas en este material.

Desde el año 2000, se comenzó a incorporar de forma generalizada piezas exteriores de este material en; capós, aletas, paneles de puerta e incluso techos.

La materia prima para la producción de aluminio es la Bauxita, compuesta por uno o más elementos de hidróxido de aluminio, además de silicato, hierro y óxido de titanio, como principales impurezas.

El proceso del aluminio se lleva a cabo en tres pasos. En primer lugar, se extrae la bauxita para, a continuación, producir alúmina, de la cual se extraerá mediante electrólisis el aluminio puro.

La bauxita se obtiene por métodos de mina abierta. A continuación debe ser convertida en óxido de aluminio puro (Alúmina), para a partir de el, obtener aluminio por medio de electrólisis.

El óxido de aluminio es separado del resto de componentes de la bauxita mediante una solución de sosa cáustica; la mezcla obtenida es filtrada para eliminar todas las partículas insolubles. A continuación se somete a un proceso de secado. Al final del denominado proceso de calcinación, se obtiene un fino polvo blanco (Alúmina).

El proceso de convertir la alúmina en aluminio liquido se realiza a una temperatura media de 950º C, en un baño fluorinado (Criolita – Sales de ácido fluorhídrico). Este proceso es realizado en celdas electrolíticas. El aluminio que ha pasado a las celdas a intervalos regulares, es transportado a las denominadas salas de colado, donde las aleaciones de aluminio se le añaden metales como: el Titanio, Magnesio, Hierro o Cobre para preparar las aleaciones requeridas.

Ligereza:

EEl peso especifico es de, la tercera parte del peso del acero, lo que puede llegar a suponer una disminución del 40% del peso total de la carrocería. Así, disminuye el consumo de combustible aproximadamente en 0’5 litros cada 100 Km y cada 10% de disminución en peso. Por lo tanto, también se producirá una reducción directa de las emisiones contaminantes (CO2 – Dióxido de carbono) a la atmósfera.

Seguridad:

Los vehículos se diseñan con un habitáculo suficientemente rígido, en combinación con zonas de deformación programada, tanto en la parte frontal como en la posterior. En estos dos aspectos donde el aluminio tiene un comportamiento excelente, ya que las carrocerías de este material suelen ser mucho más rígidas que las de acero, además de permitir crear perfiles y elementos de deformación capaces de disipar gran parte de la energía de un impacto.

Por ello, aunque la carrocería de algunos vehículos sea de acero, montan como absorbedores de impacto o almas de paragolpes elementos de aluminio.

La mejora de la seguridad en los vehículos de aluminio también se debe a la menor energía de choque producida, debida, a la menor energía cinética que habrá que disipar en caso de impacto.

Desde el punto de vista de la seguridad activa, la capacidad de respuesta de los vehículos construidos en este material, con motores más pequeños, es mayor, mejorando la relación peso-potencia. Además, como la masa a detener en una frenada de emergencia es menor, aumenta la efectividad de los sistemas de frenado, aumentando la velocidad de paso en curvas al disminuir la masa y, por lo tanto, la fuerza centrífuga generada.

La rigidez (a torsión y flexión) de la carrocería es mayor, favoreciendo así la respuesta del vehículo y su seguridad activa.

Reciclabilidad del aluminio:

Su facilidad para ser reciclado lo hace más atractivo para los constructores, puesto que en el proceso de reciclado con escasos aportes de energía, se mantiene la calidad del material extraído por este procedimiento, generando un ahorro importante comparado con la extracción del aluminio primario: (Bauxita).

Protección contra la corrosión:

La facilidad de reacción del aluminio con el oxígeno hace que se recubra con una capa de oxido (Alúmina), que protege al material contra la oxidación, de forma natural.

Sin embargo, su uso no puede combinarse con materiales de diferente potencial electroquímico sin las debidas precauciones, pues se originan procesos de corrosión galvánica con la consiguiente destrucción del aluminio. Por ello se a de evitar el contacto entre el aluminio y el acero, usando diferentes recubrimientos o adhesivos de baja conductividad eléctrica, para evitar en todo momento, este problema.

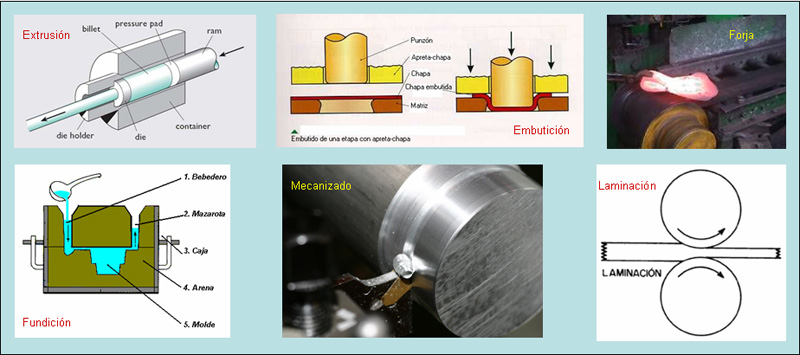

La conformabilidad del aluminio es notablemente mejor y más fácil de lograr que la del acero, mediante los sistemas de embutición, extrusionado, forja, fundición, mecanizado y laminado, todo ello con menores gastos energeticos.

Extrusión:

Esta técnica consiste en hacer pasar un disco o pastilla de aluminio por un hueco calibrado, con la ayuda de un punzón o embolo ajustando su geometría de manera progresiva como barras o tubos y perfiles.

Embutición:

La técnica consiste en la configuración de una forma plana para transformarla en un hueco con superficie no desarrollable mediante la acción combinada de un conjunto punzón-embutidor y matriz-embutidora.

Forja:

Consiste en el moldeo de un material a través de una compresión, hasta conseguir la forma deseada.

Fundición:

Este procedimiento se hace mediante diferentes técnicas, como la fundición en coquilla, en arena, o de forma inyectada, la colada o el material fundido es introducido en un molde. Tras su enfriamiento, adquiere la geometría final deseada.

Mecanizado:

En el mecanizado, la forma de la pieza es aportada mediante una herramienta de corte (fresa o cuchilla), la cual está fija o en movimiento respecto a las piezas, según el procedimiento de mecanizado empleado.

Laminación:

Técnica consistente en modificar la sección de una pieza, con fuerzas de compresión generadas al pasar el material por cilindros rotativos, que giran a igual velocidad tangencial.

De esta manera se obtienen laminas o chapas de diferentes espesores, que servirán como producto preformado para otras aplicaciones como las operaciones de estampación o embutición.

Generalmente, tras finalizar el proceso de laminación, las chapas son endurecidas mediante un proceso térmico, denominado termofraguado, donde las piezas son calentadas a una temperatura en torno a 200º C, durante 30 minutos. De esta manera, se mejora el limite elástico y la resistencia a la tracción.